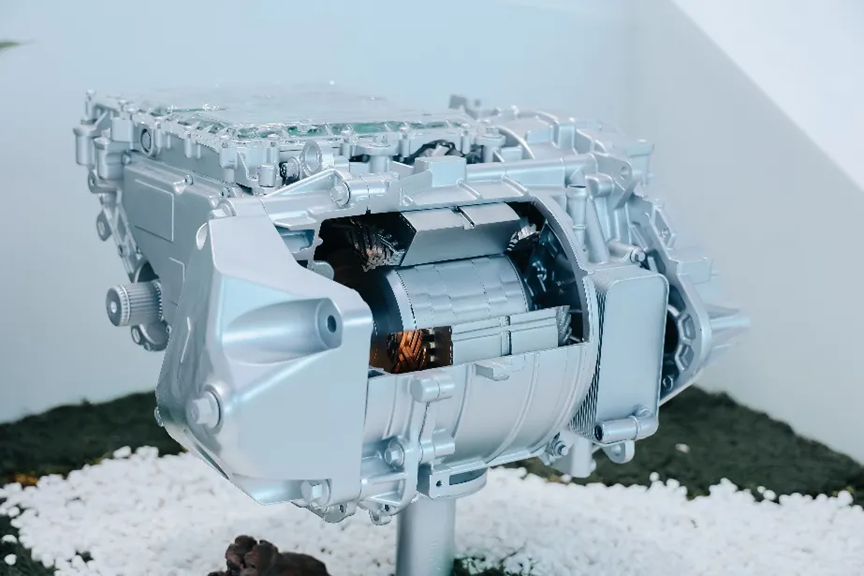

2025年3月,由威睿電動打造的全球首條X-PIN扁線定子生產線迎來重大突破!在威睿的衢州基地,X-PIN扁線定子生產線已實現日均800臺穩定量產,良品率甚至突破了92%。這一突破性的進展,為新能源汽車的高性能電池系統提供了更高效的驅動解決方案,同時也促使其在SIC電驅、四電機電驅以及高性能電池技術等領域迎來了新發展。(訪問了解詳情:https://www.vremt.com/solutions/electric-drive-system/solution-drive-electric)

X-PIN繞組是一種創新型的定子繞組設計,其優勢也是很明顯的,具體表現在三個方面:首先是結構優化,其繞組焊接端高度較當前主流的H-PIN定子降低8-10mm,發卡長度縮短16-20mm;其次是材料節省,用銅量減少3.6%-4.5%;第三則是性能的提升,在相同體積和重量下可實現更高的輸出功率,功率密度顯著提升。這些改進提升了功率密度,通過降低3.6%-4.5%的定子阻值,也有效減少了銅損,為高性能電池系統提供了更高效的能源轉換方案。

然而,實現這一突破并非易事,X-PIN技術的產業化道路也不是一帆風順的。一直鉆研SIC電驅的威睿對此也更熟知。該技術在設計和制造環節面臨諸多挑戰:在焊接工藝方面,需要精確控制前線長度和線高度;在良率保障方面,需要突破焊接工藝瓶頸;在產品設計方面,必須根據工程可制造性進行針對性優化。這些技術難點一度制約著X-PIN技術的量產進程。

對此,威睿電動團隊從2024年3月產線建設開始,一直攻堅克難。項目全體參與人員重點突破了五大核心工藝:線成型、線壓入、擴口、扭頭和焊接。期間不僅持續優化工藝參數和設備性能,更對工藝路線進行了全面調整。特別是在解決焊接不良這一關鍵難題上,團隊通過反復試驗和創新設計,最終探索出可行的量產方案。這一過程中,威睿電動在線壓入、扭頭和焊接等關鍵工藝環節累計獲得十余項專利,構建了完善的知識產權保護體系。

從多角度來看,X-PIN技術的突破對新能源汽車多個關鍵系統都將產生積極影響。在高性能電池系統方面,X-PIN技術帶來的效率提升可以轉化為更長的續航里程。其降低的銅損和提升的效率讓電池能量得到更充分利用,為高性能電池系統提供了更高效的能源轉換方案。在EV電池配套方面,X-PIN技術的高功率密度特性使得電驅系統可以做得更加緊湊,這不僅減輕了整車重量,更為電池包騰出了寶貴的布置空間,有利于提升電池容量或改善整車配重。

而在四電機電驅系統應用方面,X-PIN技術的優勢也更為明顯。其緊湊的設計特別適合對空間要求嚴格的多電機布局,而效率提升則有助于降低系統整體能耗。這些特性使X-PIN成為未來高端電動車型的理想選擇。

未來,威睿電動將繼續深化技術創新,堅持創新驅動的發展戰略,以X-PIN技術突破為起點,持續推動電驅系統、SIC電驅、高性能電池等領域的技術進步,通過技術創新推動產品升級,為市場提供更安全、更可靠、更高效的電動驅動產品,助力新能源行業向好發展。

標簽:

營業執照公示信息

營業執照公示信息